در این محتوا به مهمترین روش های کاهش هزینه های ساختمان سازی اشاره خواهیم کرد که در عین ارزان بودن، ساختمان را بسیار مقاوم و مستحکم خواهند کرد.

برای کاهش هزینه ساختمان سازی، چه کارهایی میتوان انجام داد؟

در صنعت ساخت و ساز، یکی از مسائل بسیار مهمی که ذهن سازنده یا معمار را قبل از آغاز پروژه به خود درگیر میکند، قیمت و هزینه های مربوط به پروژه است. بدیهی است که همه افراد مایل به کاهش هزینه ساخت و ساز هستند. همه ما میدانیم که صنعت عمران و ساختمان سازی، تا چه حدی زیادی با زندگی تمامی انسانها گره خورده و انتظار میرود که با توجه به قیمت بالای متریال مصرفی و نیروی کار، هزینه های ساخت بالا باشد. خوشبختانه به لطف تکنولوژی، روش های متعددی برای کاهش هزینه ساخت ساختمان پیشنهاد شده که برای مثال یکی از آنها، استفاده از قالب های بتنی مثل قالب تونل فرم است.

چگونه هزینه های ساخت و ساز را کاهش دهیم؟

با سرچ عبارت «روش های کاهش هزینه ساخت و ساز» در گوگل، با نتایج زیادی رو به رو میشوید که هر وبسایتی با شیوه خاص خود، به این موضوع پرداخته است. اگر قصد صرفه جویی داشته و به دنبال کاهش هزینه ساختمان سازی هستید، لازم است ابتدا با روش های مختلف آن آشنا شوید. برخی از آنها در زمان ساخت سازه، باعث کاهش هزینه های جاری شده و برخی دیگر، اثرات خود را در درازمدت میگذارند. افزایش مقاومت سازه و طول عمر آن به لطف استفاده از قالب های ساختمانی مانند قالب لارج پنل، یکی از روش های مرسوم این صنعت برای ساختمان سازی ارزان است که اکثر مهندسان و سازندگان آن را تایید میکنند. اگر موافق باشید، بدون ذرهای اتلاف وقت به این موضوع بپردازیم که چگونه هزینه ساخت ساختمان را کاهش دهیم؟

10 روش کاهش هزینه ساختمان سازی

هزینه انجام هر پروژهای تا حد خیلی زیادی به قیمت مواد اولیه و مصالح ساختمانی بستگی دارد؛ لازم است با انجام چند روش موثر، هزینه مصالح مصرفی که بخش عمده هزینه های ساخت و ساز را تشکیل میدهند را کاهش دهیم. در ادامه مفصل به تک تک روش های کاهش هزینه های ساخت و ساز اشاره خواهیم کرد:

1. کاهش هزینه های ساختمان سازی با پیش خرید مصالح

در گام اول، سعی کنید مصالح مورد نیاز خود را خریداری کنید. با توجه به نوسانات قیمت آهن آلات، میلگرد و… بهتر است مصالحی که باید در آینده خریداری کنید را از شرکت معتبر تامین کننده تهیه کنید. با این کار، سرمایه شما حفظ شده و تاثیر بسزایی در کاهش هزینه ساخت و ساز خواهد داشت.

2. استفاده از مصالح ارزان قیمت

یکی از روش های موثر در کاهش هزینه ساختمان سازی، استفاده از مصالحی با درجه کیفی پایینتر ولی با کارایی مشابه مصالح درجه یک است. جالب است بدانید مصالحی در بازار وجود دارند که شاید نسبت به مصالح درجه یک ساختمانی کمی کیفیت پایین تری داشته باشند اما به این معنا نیست که غیر قابل استفاده هستند. برای مثال، شاید به دلیل داشتن برخی از ویژگی های خاص، مورد تایید برخی از سازندگان نبوده و امکان خرید این مصالح با قیمتی بسیار مناسب و ارزان در مدت زمانی کوتاه برای شما فراهم است. مطمئن باشید با استفاده از مصالح ارزان برای کاهش هزینه ساخت و ساز، گام بلندی در این راه خواهید برداشت.

3. برآورد دقیق مصالح مورد نیاز

در این روش، برای تخمین درست مصالح و مقاطع فولادی مورد نیاز، نهایت دقت خود را به خرج داده و حتما با یک مهندس با تجربه مشورت کنید. اگر مصالح ساختمانی کمتر از نیاز باشد، مجبور خواهید شد برای تهیه آنها، هزینه و زمان زیادی را صرف کنید. به علاوه اگر اضافه مواد اضافه بیاید، عملا غیر قابل استفاده بوده و پولتان به هدر رفته است. پس قبل از هرچیزی، از مهندس پروژه درخواست کنید تا با برآورد دقیق مصالح، به شما در کاهش هزینه ساختمان سازی کمک کند.

4. کاهش هزینه ساختمان سازی با شراکت در ساخت

احتمالا میدانید با مشارکت در ساخت، هزینه های ساخت و ساز به مقدار قابل توجهی کاهش خواهند یافت. برای افرادی که نمیتوانند از پس تمام هزینه های ساختمان سازی بر بیایند، شراکت در ساخت، گزینه بسیار خوبی برای کاهش قیمت و هزینه های پروژه است. برای مثال، شما دارای زمینی هستید که توان مالی ساخت آن را ندارید؛ مشارکت شما با یک یا دو سرمایه گذار برای ساخت زمین، باعث میشود همه سرمایه گذاران و شما متناسب با هزینه انجام شده از ساختمان سهم داشته باشید بدون اینکه از لحاظ مالی به مشکل جدی برخورد کنید.

5. توجه به نوسانات بازار مصالح

آشنایی با نوسانات بازار صنعت ساختمان، یکی از روش های کاهش هزینه ساختمان سازی است. برای مثال، بازار خرید و فروش آهن و فولاد طی چند سال اخیر دچار نوسانات زیادی شده و خیلی از سیاست های داخلی و خارجی در این امر بی تاثیر نبودهاند. مثلا ممکن است قیمت برخی از مصالح ساختمانی با توجه تغییر فصل، تغییر کند. سعی کنید بهترین فصل را برای ساخت و ساز انتخاب کنید.

6.کاهش هزینه های ساخت و ساز با حذف واسطهها

از دیگر روش های کاهش هزینه ساخت و ساز، غافل نشدن از حذف واسطهها است.

7. به هر قیمتی ارزان نخرید

احتمالا شنیدهید که هیچ ارزانی بی حکمت نیست. نباید در خرید مصالح، فقط و فقط به جنبه اقتصادی آن توجه داشت طوری که از کیفیت آن غافل شد. خرید مصالح ارزان شاید در نگاه اول، روشی موثر در کاهش هزینه ساختمان سازی قلمداد شود اما مطمئنا در درازمدت، استفاده از مصالح نامرغوب ارزان ممکن است صدمه بیشتری به پروژه وارد کند. متاسفانه برخی از پیمانکاران و سازندگان سودجو به دنبال منفعت خود بوده و به ارزان بودن مصالح توجه دارند. البته توجه کنید که هیچ ارزانی هم دلیلی بر بی کیفیت بودن آن نیست.

8. مصالح بازیافتی، هزینه های ساخت ساختمان را کاهش میدهند

استفاده از مصالح قابل بازیافت ساختمان های تخریب شده مانند آهن آلات، آجرها، پنجرهها و… میتواند بخشی از مصالح موردنیاز شما را تامین کرده و باعث کاهش هزینه ساخت و ساز شوند. البته مطمئن باشید که این مصالح از استحکام کافی برای استفاده برخوردار بوده و لازم است از قبل با مالک ساختمان تخریب شده هماهنگ کنید.

9.نظارت

نظارت دقیق بر روند ساخت و سازاز دیگر روش های کاهش هزینه ساختمان سازی، جدی گرفتن مدیریت پروژه است؛ بدین معنا که بر روند تمامی قسمت های ساختمان و نسبت به هزینه های آن نظارت دقیقی داشته باشد. شما برای مدیریت زمان بندی در پروژه و حفظ صحیح منابع خود، به یک مهندس ماهر و باتجربه نیازمندید تا با کمک او، هزینه های مازاد ناشی از عدم مدیریت را کاهش دهید.

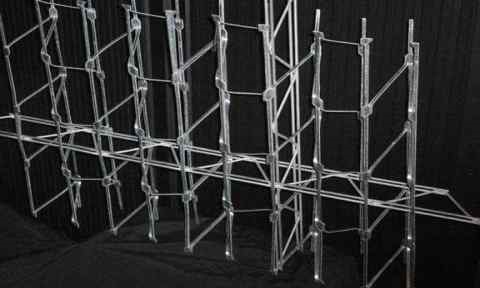

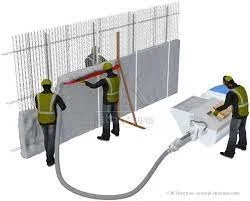

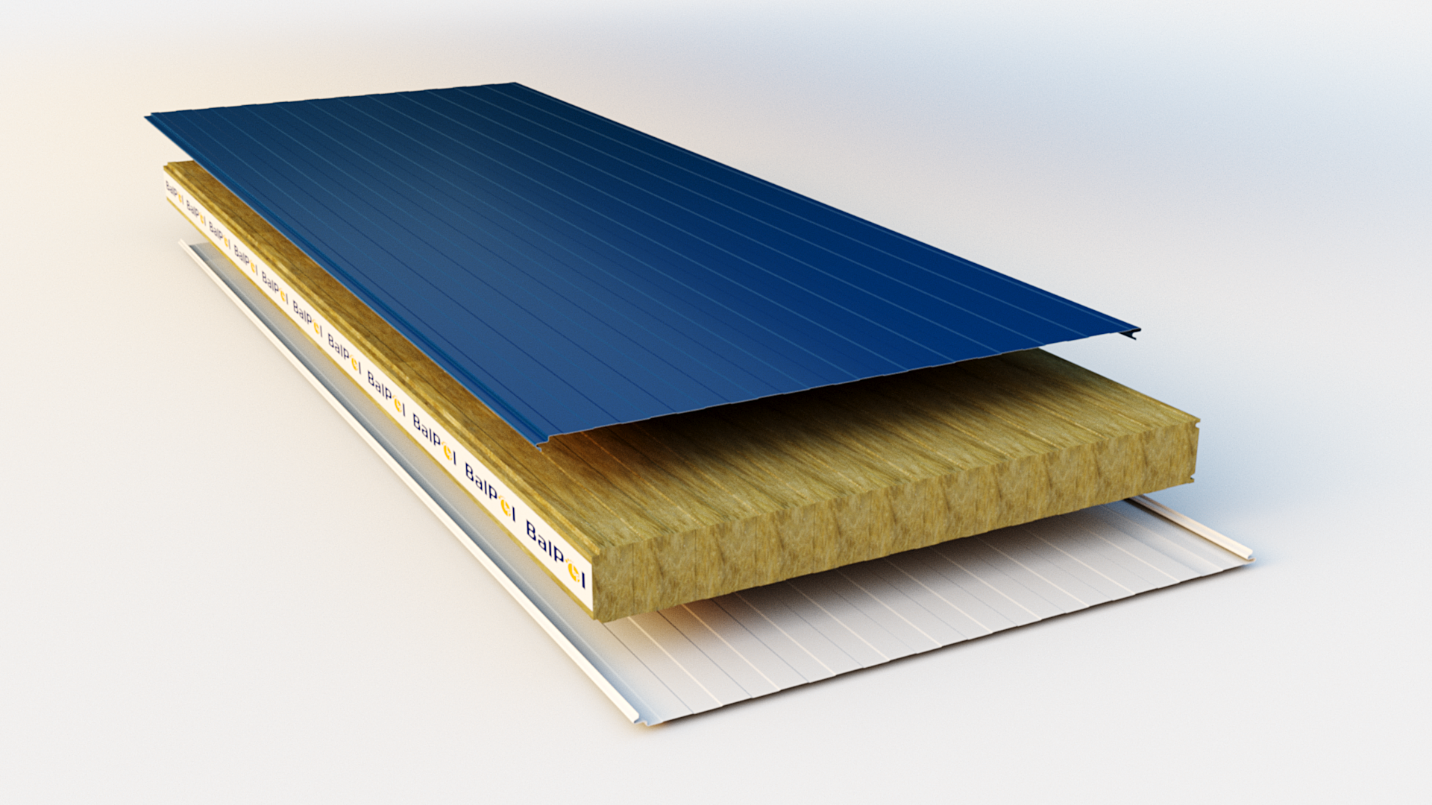

10. کاهش هزینه ساختمان سازی با شیوه های مدرن ساخت

در بسیاری از موارد، استفاده از شیوه های مدرن ساختمان سازی منجر به کاهش هزینه ساخت و ساز خواهد شد. برای مثال، سازه isf که به مراتب وزن آهن آلات به کار رفته در آن نسبت به دیگر ساختمانها کمتر است.